Suntikan Busbar yang dibentuk: Panduan Komprehensif untuk Pengagihan Kuasa Lanjutan

Delve ke dalam konsep suntikan busbar yang dibentuk, kelebihan mereka, proses pembuatan, aplikasi, dan trend masa depan.

Pengenalan

Dalam sistem elektrik dan elektronik moden, pengedaran kuasa yang cekap adalah penting untuk prestasi, kebolehpercayaan, dan keselamatan. Busbar yang dibentuk suntikan telah muncul sebagai teknologi revolusioner dalam pengagihan kuasa, yang menawarkan penebat unggul, reka bentuk padat, dan ketahanan yang dipertingkatkan berbanding dengan bas tradisional. Artikel ini menyelidiki konsep suntikan bas yang dibentuk, kelebihan, proses pembuatan, aplikasi, dan trend masa depan.

Apakah suntikan busbar yang dibentuk?

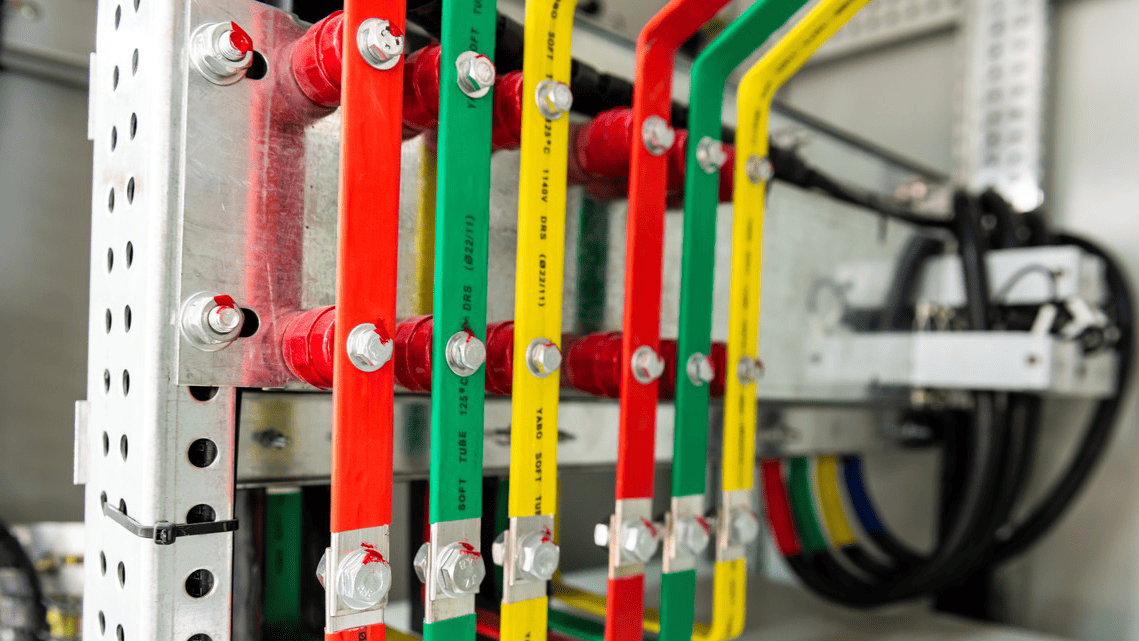

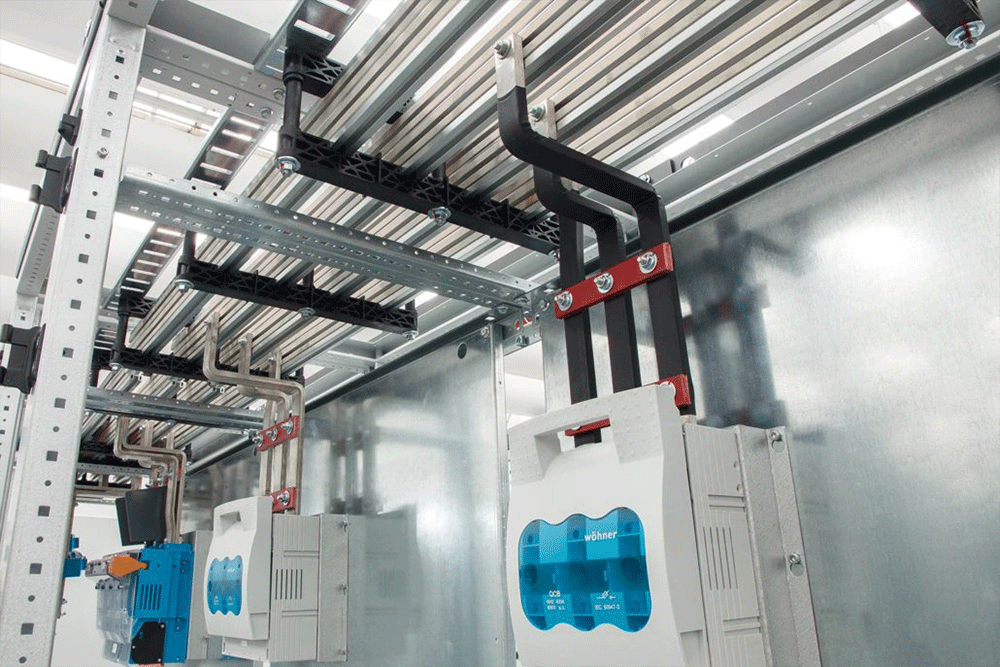

Busbar yang dibentuk suntikan adalah komponen pengagihan kuasa yang menggabungkan busbar logam konduktif dengan lapisan penebat yang dibentuk, biasanya diperbuat daripada bahan termoplastik berprestasi tinggi atau bahan termoset. Tidak seperti busbar konvensional yang bergantung kepada bahan penebat luaran seperti tiub heat-shrink, salutan epoksi, atau penutup plastik yang tegar, pengacuan suntikan membolehkan enkapsulasi tepat unsur-unsur konduktif, menyediakan perlindungan seragam dan kestabilan mekanikal. Teknologi ini meningkatkan keselamatan, kebolehpercayaan, dan kecekapan dalam sistem kuasa elektrik, menjadikannya pilihan pilihan dalam pelbagai industri.

Kelebihan Suntikan Bus

Penggunaan suntikan busbar yang dibentuk di pelbagai industri didorong oleh beberapa manfaat utama:

1. Penebat elektrik yang dipertingkatkan

Pencetakan suntikan membolehkan penggunaan bahan kekuatan dielektrik tinggi, mengurangkan risiko arcing elektrik dan litar pintas. Lapisan penebat seragam menghilangkan titik lemah yang terdapat dalam kaedah penebat tradisional, memastikan perlindungan yang konsisten dan boleh dipercayai dalam aplikasi voltan tinggi.

2. Reka bentuk padat dan ringan

Dengan mengintegrasikan penebat terus ke dalam bas, jejak keseluruhan diminimumkan, yang membolehkan reka bentuk penjimatan ruang dalam kandang elektrik dan sistem bateri. Ini amat bermanfaat dalam kenderaan elektrik (EVs), aplikasi aeroangkasa, dan jentera perindustrian padat di mana ruang terhad.

3. Pengurusan terma yang lebih baik

Bahan-bahan acuan suntikan boleh direkayasa untuk pelesapan haba yang unggul, membantu mengekalkan suhu operasi yang optimum dan mengurangkan kemungkinan terlalu panas dalam aplikasi semasa semasa. Ini meningkatkan panjang umur dan prestasi sistem elektrik.

4. Meningkatkan ketahanan mekanikal

Penebat yang dibentuk menyediakan tetulang mekanikal, menjadikan busbar tahan terhadap getaran, kejutan mekanikal, dan faktor persekitaran seperti kelembapan, habuk, dan unsur -unsur yang menghakis. Ini amat berharga dalam persekitaran perindustrian dan automotif yang keras.

5. Kecekapan kos dalam pengeluaran besar -besaran

Sebaik sahaja acuan dibuat, pengacuan suntikan membolehkan pengeluaran pesat, konsisten, dan berskala, mengurangkan kos buruh yang berkaitan dengan teknik penebat manual. Automasi proses memastikan sisa bahan yang minimum dan kecekapan pengeluaran yang tinggi.

Proses pencetakan suntikan untuk bar bas

Proses pembuatan busbar yang dibentuk suntikan melibatkan beberapa langkah utama:

Langkah 1: Reka bentuk dan pemilihan bahan

- Bahan Konduktif: Biasanya, tembaga atau aluminium digunakan kerana kekonduksian yang tinggi, sifat ringan, dan rintangan kakisan.

- Bahan penebat: Termoplastik canggih (contohnya, poliamida, PBT, PPS) atau termoset (contohnya, resin epoksi) dipilih berdasarkan kekuatan dielektrik, rintangan haba, dan ketahanan alam sekitar.

- Pertimbangan Reka Bentuk: Jurutera mengoptimumkan bentuk bas, ketebalan penebat, dan pelepasan elektrik untuk memenuhi keperluan aplikasi tertentu.

Langkah 2: Fabrikasi Busbar

Logam konduktif dibentuk melalui proses seperti stamping, lenturan, atau pemesinan CNC untuk memenuhi spesifikasi elektrik dan mekanikal.

Rawatan permukaan dan penyaduran (contohnya, timah, perak, atau nikel) digunakan untuk meningkatkan rintangan kakisan, kekonduksian, dan umur panjang.

Langkah 3: Proses pencetakan suntikan

Busbar pra-terbentuk diletakkan di dalam rongga acuan yang direka untuk merangkum struktur konduktif.

Plastik atau resin cair disuntik ke dalam acuan di bawah tekanan tinggi, memastikan enkapsulasi penuh dan lekatan ke busbar.

Bahagian ini disejukkan, dikuatkan, dan dikeluarkan dari acuan.

Langkah 4: Kawalan pasca pemprosesan dan kualiti

Bahan berlebihan dipangkas, dan penamat permukaan dilakukan untuk memastikan liputan penebat yang lancar.

Ujian elektrik dan mekanikal dijalankan untuk mengesahkan integriti penebat, kekuatan dielektrik, prestasi terma, dan ketepatan dimensi.

Lapisan atau pelabelan pelindung tambahan boleh digunakan untuk peningkatan pengenalan dan ketahanan.

Permohonan Suntikan Busbar Dibentuk

Bas bar suntikan digunakan dalam pelbagai industri di mana pengedaran kuasa yang boleh dipercayai dan cekap adalah penting:

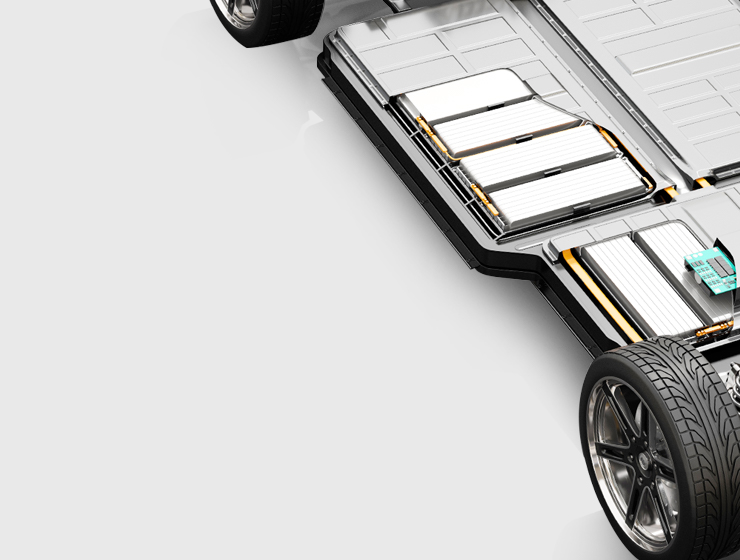

1. Kenderaan Elektrik (EV) dan kereta hibrid

Digunakan dalam modul bateri voltan tinggi, unit pengedaran kuasa (PDU), dan penyongsang.

Mengurangkan berat kenderaan secara keseluruhan semasa meningkatkan kecekapan dan keselamatan tenaga.

Menyediakan penebat yang boleh dipercayai dalam menuntut persekitaran automotif.

2. Sistem Tenaga Boleh Diperbaharui

Digunakan dalam penyongsang solar, elektronik kuasa turbin angin, dan sistem penyimpanan tenaga bateri.

Meningkatkan ketahanan dalam persekitaran luaran yang terdedah kepada suhu yang melampau, kelembapan, dan radiasi UV.

Menyumbang kepada kecekapan yang lebih tinggi dan panjang umur infrastruktur tenaga boleh diperbaharui.

3. Sistem Kuasa Perindustrian

Digunakan di Switchgear, Pusat Kawalan Motor (MCCS), dan Bekalan Kuasa Tidak Terpesona (UPS).

Menawarkan penebat yang boleh dipercayai dan reka bentuk penjimatan ruang dalam aplikasi perindustrian voltan tinggi.

Menyediakan kestabilan mekanikal yang dipertingkatkan untuk prestasi jangka panjang.

4. Aeroangkasa dan Pertahanan

Digunakan dalam rangkaian pengedaran kuasa pesawat dan sistem elektronik gred tentera.

Penyelesaian ringan dan kebolehpercayaan tinggi yang direka untuk menahan keadaan persekitaran yang melampau.

Menyediakan penebat elektrik yang mantap untuk aplikasi misi kritikal.

5. Elektronik Pengguna dan Pusat Data

Digunakan dalam bekalan kuasa kecekapan tinggi, rak pelayan, dan peranti elektronik padat.

Membantu menguruskan pengagihan kuasa sambil meminimumkan penggunaan ruang dan berat badan.

Meningkatkan kecekapan tenaga dan prestasi terma dalam kandang elektronik padat.

Trend masa depan dalam suntikan bas yang dibentuk

Evolusi busbar yang dibentuk suntikan sedang dibentuk oleh kemajuan dalam bahan, automasi, dan aplikasi yang muncul:

1. Bus bar pintar dan IoT

Integrasi sensor tertanam untuk suhu masa nyata, voltan, dan pemantauan semasa.

Membolehkan penyelenggaraan ramalan, mengoptimumkan prestasi dan mengurangkan downtime dalam aplikasi perindustrian.

2. Bahan Penebat Lanjutan

Pembangunan polimer suhu tinggi, api, dan penyembuhan diri untuk keselamatan dan umur panjang yang lebih baik.

Pengenalan bahan-bahan yang mesra alam, boleh dikitar semula untuk menyokong inisiatif pembuatan lestari.

3. Percetakan 3D dan Pembuatan Aditif

Eksplorasi percetakan 3D untuk prototaip pesat dan geometri busbar yang disesuaikan.

Mengurangkan kos perkakas dan membolehkan pengeluaran yang fleksibel dan kecil untuk aplikasi khusus.

4. Peningkatan penggunaan dalam aplikasi voltan tinggi

Pengembangan ke dalam sistem penghantaran kuasa DC (HVDC) voltan tinggi dan penyimpanan bateri skala grid.

Teknik penebat yang dipertingkatkan untuk menyokong kepadatan tenaga yang lebih tinggi dan tuntutan kuasa.

Kesimpulan

Busbar yang dibentuk suntikan mewakili lonjakan utama ke hadapan dalam pengagihan kuasa elektrik, yang menawarkan penebat yang dipertingkatkan, reka bentuk padat, dan kebolehpercayaan unggul. Aplikasinya dalam EV, tenaga boleh diperbaharui, dan sistem kuasa perindustrian terus berkembang, didorong oleh kemajuan dalam bidang sains bahan dan teknik pembuatan. Memandangkan permintaan untuk penyelesaian pengagihan kuasa yang cekap dan padat meningkat, busbar yang dibentuk suntikan bersedia untuk memainkan peranan penting dalam masa depan kejuruteraan elektrik.

Dengan memahami manfaat dan trend teknologi ini, industri boleh memanfaatkan suntikan busbar yang dibentuk untuk mencapai penyelesaian kuasa yang lebih selamat, lebih cekap, dan kos efektif.