Merancang untuk Keselamatan: Analisis Tekanan Busbar dalam Sistem Tenaga Baru

Analisis Tekanan Busbar dan Prinsip Reka Bentuk Keselamatan

- Teras struktur untuk operasi yang boleh dipercayai dalam sistem pengedaran tenaga dan kuasa baru

1. Apakah analisis tekanan busbar?

Analisis tekanan busbar merujuk kepada penilaian tegasan mekanikal, haba, dan elektromagnet yang bertindak di atas bas di bawah pelbagai keadaan operasi. Ia memastikan bahawa bas mengekalkan integriti struktur-tanpa ubah bentuk, melonggarkan, atau kerosakan-melalui operasi jangka panjang. Pada dasarnya, ia adalah proses reka bentuk utama untuk mengesahkan kekuatan mekanikal, margin keselamatan, dan kebolehpercayaan struktur bus sebelum ia dimasukkan ke dalam perkhidmatan.

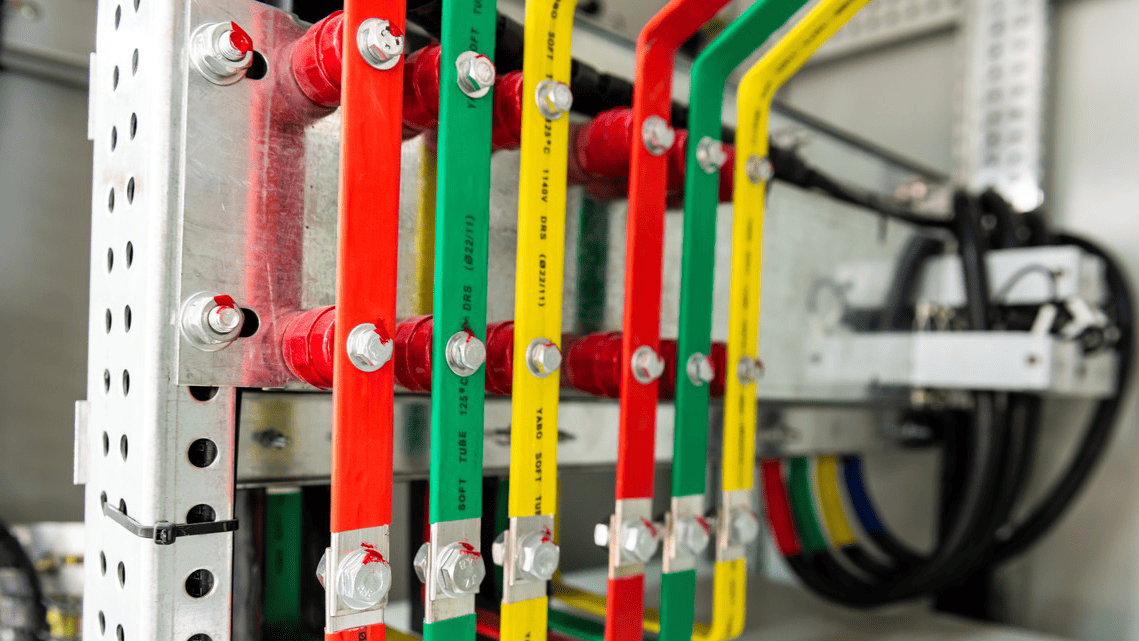

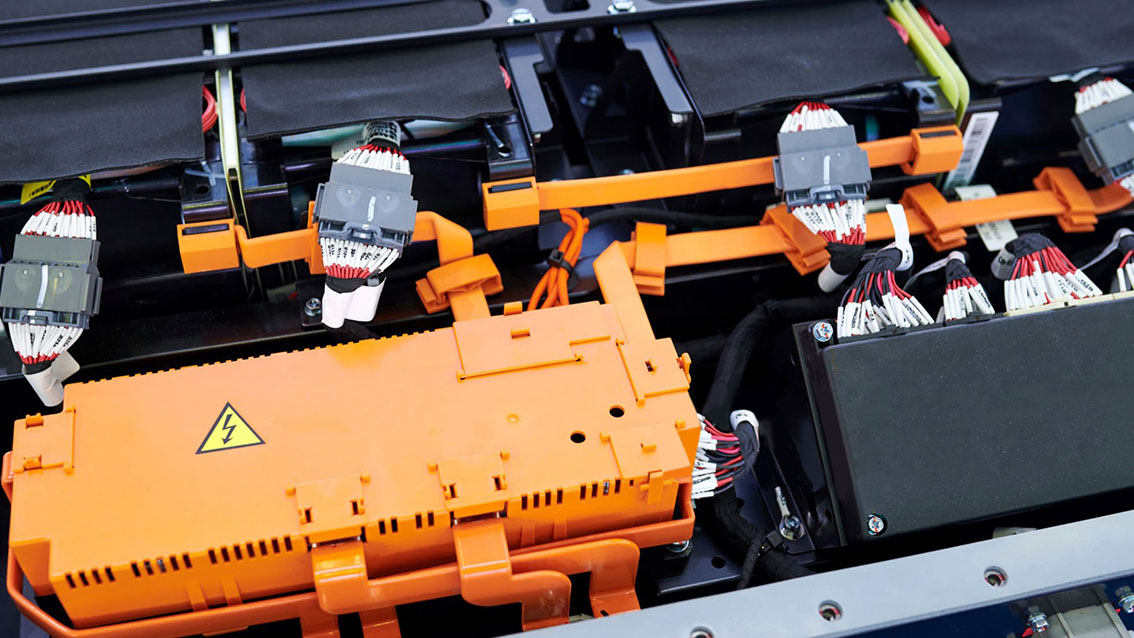

Dalam sistem pemacu tenaga baru, stesen penyimpanan tenaga, dan peralatan pengedaran voltan tinggi dan rendah,Copper Busbaradalah komponen utama untuk penghantaran dan pengagihan kuasa semasa. Di luar menjalankan arus besar, ia juga berfungsi sebagai fungsi kritikal dalamSokongan mekanikal, pengaliran haba, dan penebat.

Dengan kenaikan tahap voltan dan arus yang berterusan, dan sebagai susun atur sistem menjadi semakin padat, busbar kini tertakluk kepada jauh lebih tinggitekanan mekanikal, haba, dan elektromagnetiksemasa operasi. Reka bentuk tekanan yang tidak betul boleh secara langsung menjejaskan keselamatan dan kebolehpercayaan sistem.

Oleh itu, menjalankan aAnalisis saintifik tekanan basdan mewujudkan teguhStrategi Reka Bentuk Keselamatanadalah langkah penting dalam kedua -duanyaPembuatan Bus Tenaga BarudanKejuruteraan Sistem Pengedaran Kuasa.

2. Jenis utama dan ciri -ciri tekanan busbar

Semasa pembuatan, perhimpunan, dan operasi, bas elektrik secara serentak terdedah kepada pelbagai sumber tekanan, terutamanya termasuk:

2.1 Tekanan pemasangan mekanikal

Toleransi pemasangan, kedudukan sokongan, atau kaedah pengikat yang tidak betul dapat memperkenalkantekanan sisasemasa pemasangan.

Walaupun tidak dapat dilihat dengan serta -merta, tekanan ini mungkin berkumpul dari masa ke masa di bawah berbasikal haba atau getaran, menyebabkanubah bentuk kekal, retak penebat, atau sambungan longgar.

Dalam sistem pemacu EV dan kabinet pengedaran kuasa, tekanan seperti itu seringpenyebab kegagalan awal tersembunyi.

2.2 Tekanan Elektrodinamik

Semasa acara litar pintas atau lonjakan, arus sementara beberapa kali nilai yang dinilai menjanakuasa elektromagnet yang kuatantara bar.

Pasukan ini -sering mencapai beberapa kilonewtons atau lebih -boleh menyebabkanPemindahan Busbar, Lenturan, atau Perlanggaran Fasa ke FasaSekiranya sokongan tidak dirancang dengan tidak mencukupi, yang membawa kepadakerosakan penebat atau kesalahan litar pintas.

2.3 Tekanan terma

Tembaga mempunyai pekali pengembangan haba yang agak tinggi (≈17 × 10⁻⁶/k). Semasa operasi jangka panjang atau kitaran stop-stop yang kerap, bas tembaga berulang kali berkembang dan kontrak.

Sekiranya dikekang oleh bolt atau struktur pemasangan,Tekanan pengembangan hababerkumpul, berpotensi membawa kepadapenuaan penebat, melonggarkan bersama, atau retak struktur.

Di EV, sistem penyimpanan tenaga, dan panel voltan tinggi,Tekanan terma yang tidak dikompensasiadalah cabaran kebolehpercayaan yang kerap.

2.4 Getaran dan tekanan beban luaran

Dalam aplikasi getaran tinggi-seperti kenderaan elektrik atau penukar kuasa angin-busbar bertahan jangka panjangBeban mekanikal kitaran.

Ini membawa kepadaPakaian gerakan mikro, pengumpulan keletihan, dan peningkatan rintangan hubungan, semuanya mengurangkan kebolehpercayaan sistem dari masa ke masa.

3. Kaedah untuk analisis tekanan busbar

Penilaian tekanan yang tepat adalah asas reka bentuk busbar dan mesti disatukansimulasi, pengesahan eksperimen, dan pengalaman kejuruteraan.

3.1 Analisis Elemen Hingga (FEA)

Dengan menggabungkan simulasi pemodelan 3D dan multiphysics, jurutera boleh menganalisisTingkah laku elektromagnet, haba, dan mekanikal ditambah puladaripada bas elektrik.

FEA mengenal pastiKawasan tumpuan tekanan, zon anjakan maksimum, dan kawasan yang rawan keletihan, menyediakan data penting untuk pengoptimuman struktur.

3.2 Pengesahan eksperimen pelbagai bidang

MelaluiUjian Impak Litar Pendek, Berbasikal Termal, dan Ujian Getaran, ubah bentuk, kestabilan hubungan, dan kenaikan suhu bas tembaga boleh dinilai di bawah keadaan yang melampau.

Ujian ini mencerminkankeadaan tekanan operasi sebenardan kritikal untuk pengesahan produk dan pensijilan keselamatan.

3.3 ketegangan dan pemantauan keletihan

Dengan meletakkanAlat tolokPada titik sambungan utama, jurutera boleh memantautekanan pemasangan dan ketegangan operasiDalam masa nyata, menilai kehidupan keletihan dan margin keselamatan struktur -terutamanya untukPek bateri dan suis voltan tinggiDalam operasi jangka panjang.

4. Prinsip Reka Bentuk Keselamatan dan Amalan Kejuruteraan

Dalam kedua -dua aplikasi tenaga dan pengagihan kuasa baru, reka bentuk keselamatan busbar kuasa mesti secara komprehensifstruktur, bahan, proses, dan pemasangan.

4.1 Pengoptimuman Reka Bentuk Struktural

-

Mengaturtitik sokongan dan jarakuntuk mengelakkan pesongan yang berlebihan.

-

Mengekalkan ajejari lentur minimum tiga kali ketebalanUntuk mengurangkan kepekatan tekanan.

-

Gunakankonfigurasi pelbagai lapisanuntuk mengimbangi daya magnet dan haba.

-

Menggabungkangelongsor sokongan atau sendi pengembangandalam jangka masa panjang untuk melepaskan tekanan haba.

4.2 Pemilihan Bahan dan Rawatan Permukaan

-

PilihT2 atau C1100 Tembaga Konduktiviti TinggiUntuk mengimbangi prestasi elektrik dan mekanikal.

-

Memohonpenyaduran timah atau nikelUntuk meminimumkan rintangan hubungan dan mencegah pengoksidaan.

-

GunakanBahan penebat suhu tinggisepertiPI, PPS+GF, atau PVC Dip Coatinguntuk memastikan integriti penebat di bawah ubah bentuk dan haba.

4.3 Proses dan Kawalan Perhimpunan

-

Menguruskan tekanan lenturan dan proses penyepuhlindapan untuk mengurangkan tekanan sisa.

-

Elakkan pemasangan paksa-penjajaran semulajadi dan pemasangan bebas tekanan.

-

GunakanPengikat Torque-Controlleduntuk mengekalkan tekanan hubungan yang betul dan mencegah kerosakan penebat.

4.4 Ujian dan Pemantauan

-

Melakukanubah bentuk, kenaikan suhu, dielektrik, dan ujian litar pintassebelum penghantaran produk.

-

Mengintegrasikansuhu atau sensor terikanpada nod kritikal untuk pemantauan prestasi yang berterusan dan penyelenggaraan ramalan.

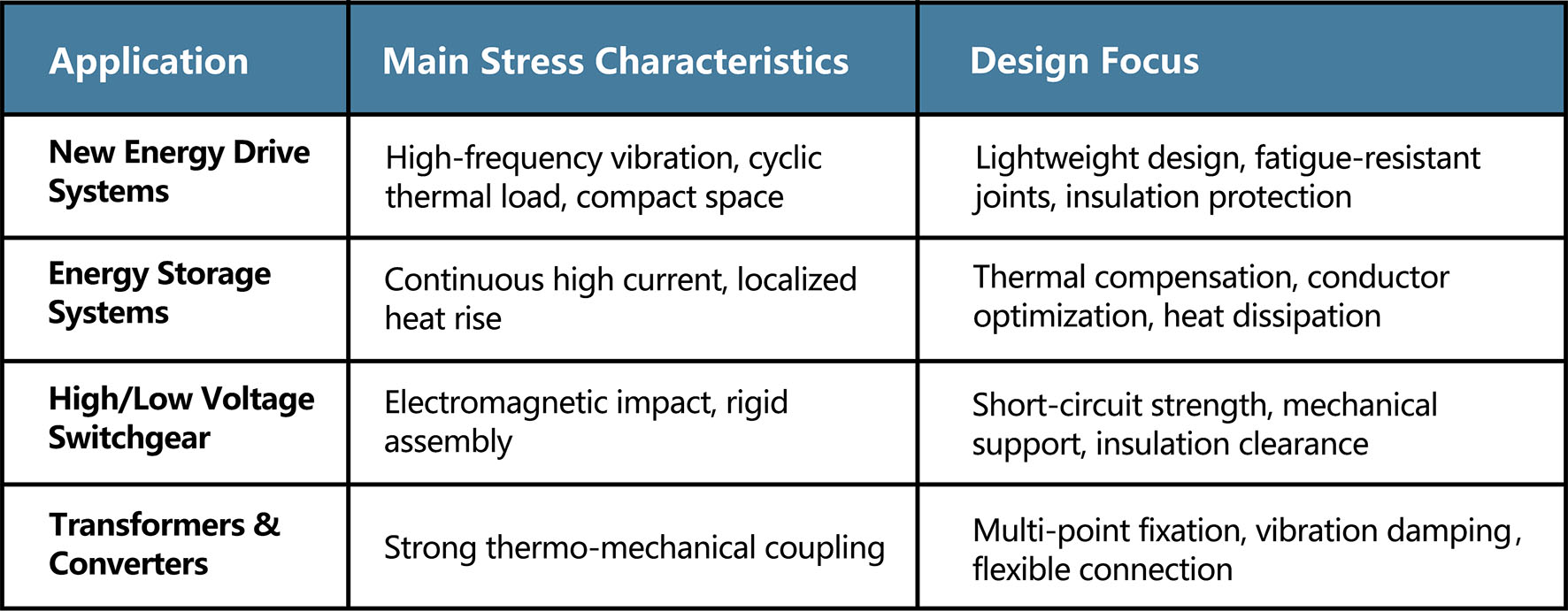

5. Fokus reka bentuk merentasi aplikasi yang berbeza

6. Trend masa depan dan arahan inovasi

Simulasi dan pengesahan digital

Teknologi Kembar Digital MembolehkanPemantauan masa nyata dan pengoptimuman mayadaripada prestasi terma -mekanikal -elektrik yang digabungkan, meningkatkan ketepatan reka bentuk dan kecekapan pengesahan.

Struktur komposit ringan

Komposit-aluminium Komposit dan Karbon Karbon Berkuat kuasa Busbars Bakikekonduksian, kekuatan, dan berat badan, menyokong keperluan elektrifikasi generasi akan datang.

Pemasangan automatik dan kawalan tork

Pemasangan robot dengan pengurusan tork automatik memastikanTekanan pemasangan yang konsisten dan kebolehulangan proses yang lebih tinggi.

Teknologi Penebat Bersepadu Kebolehpercayaan Tinggi

Ovolding dan mampatan acuanProses meningkatkan kedua -duanyakekuatan penebat dan rintangan getaran mekanikal, memastikan kebolehpercayaan operasi jangka panjang.

Kesimpulan

Analisis tekanan busbar dan reka bentuk keselamatan membentuk asas bagikebolehpercayaan jangka panjang sistem tenaga dan pengagihan kuasa baru.

Daripemilihan bahankePengoptimuman struktur, dan dariKawalan pembuatankeKetepatan perhimpunan, setiap peringkat mempengaruhi keselamatan mekanikal dan kestabilan elektrik.

Hanya melalui pemahaman yang menyeluruh mengenaiMekanisme Tekanan Busbar-Semilik sebagai beban getaran, berbasikal haba, dan kesan elektrodinamik -dan dengan jelas menentukansempadan keselamatanseperti kapasiti dan had penebat semasa,

Bolehkah kita benar -benar mencapaipenghantaran kuasa yang cekap dan selamat dalam sistem tenaga moden.